| English | 简体中文 | 繁體中文 |

|

含油檢測新方法對提升化纖產品品質的重要意義 |

|||||||||||||||||||||

|

|

|||||||||||||||||||||

|

摘 要:

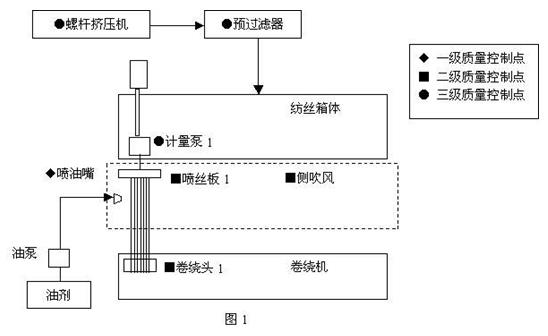

如圖1所示:熔體原料從螺杆擠壓機送出,通過預篩檢程式,進入紡絲箱體,通過設計好的管道以相同流速進入到各個計量泵,均勻地從噴絲板噴出,在側吹風的作用和捲繞機的牽引下成絲並捲繞成形。與此同時,油劑由油泵送出。通過細長的管道均勻分配到每個噴油嘴,在成絲的同時完成上油。

品質控制點,或者稱為品質事故多發點。根據事故發生頻率和對產品品質的影響程度,它們可分為三個級別通過大量生產實踐總結,我們發現在整個紡絲工藝流程中,共有以下7個關鍵的

紡絲機的螺杆擠壓機、計量泵、捲繞頭等關鍵機械部分,一經調試完成並正常運轉後一般不會發生意外故障,對於熔體預篩檢程式、側吹風,只要及時保證濾網清潔,一般熔體預篩檢程式1-2個月清洗一次,側吹風可半年~1年更換一次。即可保證生產正常。而只有加油部分最容易發生突發故障,這主要是因為輸油管的內徑很小,一般只有1~2毫米,輸油管道又很長。而油劑是有機物,在高溫下易腐敗結塊,堵塞噴油管,這種情況在夏季尤為嚴重。因此,含油率不勻是化纖生產過程中發生率最高的問題。這一點已被大量生產實踐所證實。

1.2

含油不勻是影響化纖品質最重要的原因 ●含油不勻與條幹不勻:條幹不勻率是衡量化纖品質的一項重要指標,而條幹不勻的產生與上油均勻性有很大聯繫。因為在高速紡絲過程中,上油均勻性直接影響紡絲張力的穩定,如果上油不勻,纖維在高速紡絲過程中所需的平滑性和抱合性都得不到保證,必然會造成條幹不勻。 ●含油不勻與毛絲的產生:在紡絲過程中,纖維與陶瓷、金屬,纖維與纖維之間都會產生一定的摩擦,如果上油不勻,纖維表面不具備良好的平滑性,纖維在高速的拉伸合捲繞過程中其表面會受到傷害,產生毛絲。 ●含油不勻與染色: 據杜邦公司的研究結果:化纖產品出現染色不勻、織物出現橫紋等品質問題,使得產品降等降級,其90%以上的原因是由於纖維含油率沒有控制好。一則因為含油不勻會導致條幹不勻,而條幹不勻正是染色不勻的重要原因。二是因為化纖染色前要洗油,若本身含油不勻,在去油時就難免各部分去油充分程度不同,直接造成染色不勻。

1.3

傳統方法(化學萃取法)的低效率制約含油率品質的提升

由於含油不勻大多是突發故障,用傳統方法檢測,只能實現對纖維含油指標的滯後反映,不能實現即時反映。而化纖生產是連續化生產,纖維以數千米/分的速度生產,幾個小時以後才能得知生產的狀況,顯然不能滿足生產的需求。由於受到落後的檢測手段的限制,生產者根本無法及時發現問題,只能任它延伸到下工序,這大大增加了糾錯成本。 下面我們要介紹的就是一種已在國外化纖界普遍應用的化纖含油率測試方法--NMR核磁共振法

2. NMR核磁共振法檢測化纖含油

3.1

工作原理及特點簡介

量由零逐漸增長,當系統達到平衡時,磁化強度達到穩定值。如果此時核自旋系統受到外界作用,如特定頻率的電磁波激發原子核即可引起共振效應。在射頻脈衝停止後,自旋系統已激化的原子核,不能維持這種狀態,將回復到磁場中原來的排列狀態,同時釋放出微弱的能量,將這種來自原子核釋放的能量以電磁波形式探測到後,輸入電子電腦,經處理就可得出所需的資訊。

3.1.2

工作特點與檢測精度 NMR測定纖維上油率的優點突出,主要有: ●檢測過程簡單、快速、準確,檢測一個試樣耗時僅一分鐘。 ●無需製備樣品、無需稱重、無需溶劑,直接將3-5克纖維樣品放入試管中即可準確地測出含 油率。 ●適用範圍廣,可用於所有化學纖維品種。

●無任何消耗品,對人體和環境完全無害。 ●高靈敏度和精度,可重複性極佳。 下表以目前世界上最先進的牛津NMR含油檢測儀為例給出了對各種纖維的檢測精度。

注:檢測極限為4克滌綸中含0.003%纖維油 3.2 NMR核磁共振法的應用在實際生產中的重大意義 1) NMR使高檢測頻度、大樣本容量、精確檢測纖維含油率成為可能:這在我國化纖市場已進入品質競爭時代的背景下尤為重要。過去,由於檢測手段的限制,對纖維含油率的檢測密度太小,從而直接影響到準確確定產品的品質等級。所以,杜邦公司等化纖業界巨頭已將NMR核磁共振法測量纖維含油率列入其現行的纖維生產工藝標準。為保證其纖維產品的品質和良好的市場聲譽,對其產品採用大面積、高樣本容量近乎100%全檢的檢驗標準。可以想像,採用耗時長達數小時的傳統方法是不可能的,只有採用NMR核磁共振這種快速準確的新方法才能實現。以MQC23-10-NMR測試儀為例:其檢測時間為60-65秒,只需一人操作。工作效率至少相當於250套化學萃取裝置和10個熟練實驗工。 2) 測量精度高,沒有人為誤差現象:這在生產高檔纖維製品時非常重要。例如:在生產氨綸/錦綸、氨綸/滌綸交織織物時,在染色前必須要用洗油,而常用的去油劑Ccl4對氨綸破壞性很大,會使氨綸變脆而失去高彈特性。這就要求精確地測量纖維含油率,以此決定去油劑的濃度和使用時間,才能取得最佳的清洗效果。若因纖維含油率測量不準確,或抽樣密度過小發生偏差,就會給廠家帶來相當大的損失。所以,目前國外的氨綸長絲生產廠,幾乎100%使用NMR核磁共振法。 3) 測量纖維含油率反映時間快,能滿足即時監控生產狀況的需要:用傳統方法檢測,只能實現對纖維含油指標的滯後反映,不能實現即時反映。而化纖生產是連續化生產,纖維以數千米/分的速度生產,幾個小時以後才能得知生產的狀況,顯然不能滿足生產的需求。例如,在纖維的長絲生產中,有時會出現毛絲現象,屬於嚴重的品質問題。但產生毛絲有多種原因,含油不勻或含油偏低是產生毛絲的主要因素,但又不是唯一的因素,傳統的纖維油劑測定方法顯然不能及時的幫助工藝人員判斷出問題的真正所在。而且由於生產者根本無法及時發現問題,只能任它延伸到下工序,大大增加了糾錯成本。而NMR核磁共振法的分析過程就非常簡單快速: 1分鐘就可給出準確的分析結果。因為它的高效率,生產者完全可以對產品進行100%的全檢。

4

結論

WTO步伐的加快,我國的纖維業與國際接軌也勢在必行。檢測手段的提升,檢測標準的統一應是各企業邁向國際市場參與競爭的第一步。所以,我們認為:化學纖維含油測試新標準勢在在必行,含油率測試新方法必將在我國化纖行業普及。

參考文獻:

|

| 主要代理品牌 | |||

|

| 聯繫我們 | ||||||

|

||||||